Nettogewichtsabfüllmaschinen von VKPAK arbeiten, wie der Name schon sagt, nach dem Prinzip, jeden Behälter bis zu einem vorgegebenen Gewicht zu füllen. Mit einer Waage für jeden zu befüllenden Behälter und einer SPS mit Touchscreen-Schnittstelle, um Sollwerte für die Befüllung zu erstellen. Nettogewichtsfüller sind ideal für hochpräzise Abfüllungen, wenn ein Produkt nach Gewicht verkauft und etikettiert wird.

Nettogewicht Füllstoff Arbeitsprinzip

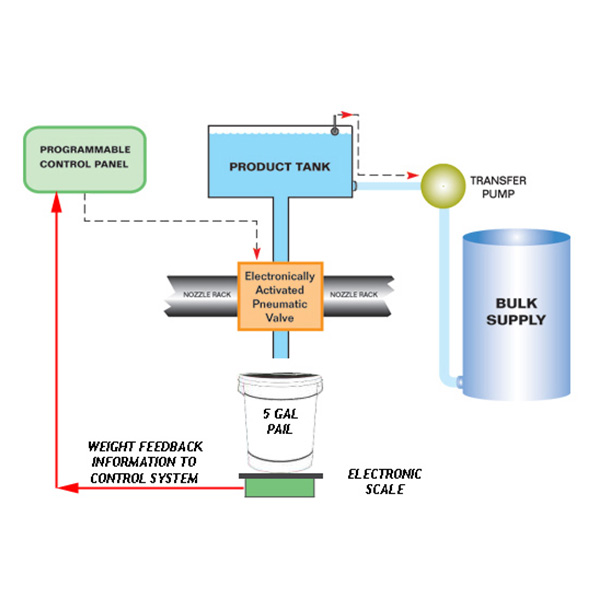

Das Produkt wird als Schüttgut in einen Vorratsbehälter gepumpt, der sich über einer Reihe von pneumatisch betätigten Ventilen befindet. Jedes Ventil wird vom Leitcomputer des Abfüllers zeitlich unabhängig gesteuert, so dass präzise Flüssigkeitsmengen durch Schwerkraft in den Behälter fließen. Schwerkraftfüller, die mit der Möglichkeit der Befüllung von unten nach oben gebaut sind, können ein breites Spektrum fließfähiger Flüssigkeiten einschließlich schaumiger Produkte verarbeiten.

Anwendungen

Dieser Füllertyp eignet sich am besten für Flüssigkeiten, die in großen Mengen abgefüllt werden, z. B. 5-Gallonen-Eimer usw., oder für Produkte, die einen sehr hohen Produktionswert haben.

Beispiele

Wasser, Lösungsmittel, Alkohol, Spezialchemikalien, Farbe, Tinte, ätzende Chemikalien, z. B. Säuren und Bleichmittel.

Vorteile

Dies ist manchmal die einzige praktische (und legale) Art der Abfüllung für eine begrenzte Anzahl von Anwendungen und für große Mengen.

Wie funktioniert ein Nettogewichtsfüller?

Im Wesentlichen funktioniert die Nettogewichtsabfüllung wie eine fortschrittliche elektronische Waage unter der Flasche, die Ihnen mitteilt, wie viel Produkt Sie in die Flasche gefüllt haben. Erstens wird die Wägezelle von einer elektronischen Karte gesteuert, die bei jedem Abfüllzyklus eine Rückmeldung gibt. Diese Rückmeldung wird verwendet, um sich mit Hilfe eines gut entwickelten Algorithmus für den nächsten Zyklus selbst zu korrigieren. Dies ist von entscheidender Bedeutung, da sich die Produkteigenschaften aufgrund von Temperatur- und Druckschwankungen ändern, was sich direkt auf das "fliegende" Produkt und somit auf das Endgewicht auswirken kann. Außerdem wird so sichergestellt, dass jeder Abfüllzyklus unabhängig vom nächsten ist. Daher stellt sich der Füller ständig selbst ein, um die höchste Genauigkeit für das vorgegebene Abfüllgewicht zu erreichen.

Wenn eine leere Flasche auf die Ladeplatte des Füllers gestellt wird, misst der Füller zunächst das Gewicht der leeren Flasche, auch als Taragewicht bezeichnet. Der Füller zeichnet dieses Taragewicht auf und misst, ob es innerhalb der erwarteten, im Rezept definierten Toleranz liegt. Liegt das Taragewicht außerhalb der Toleranz, wird ein Signal an die betreffende Abfüllstation gesendet, die Flasche für diesen Zyklus nicht zu befüllen und sie somit auszusortieren.

Sobald das Taragewicht erfasst und vom Abfüller akzeptiert wurde, wird die Düse betätigt, um das Produkt in die Flasche zu füllen. Die Flasche wird mit einer laminaren Strömung befüllt. Die laminare Strömung sorgt für eine konstante Strömung mit geringen Turbulenzen während des Abfüllens, was dazu beiträgt, die durch die Produkteigenschaften bedingte Schaumbildung zu vermeiden oder zu reduzieren. Durch die ständige Überwachung des Füllvorgangs anhand einer Füllkurve kann der Füller in diesem Stadium auch erkennen, ob Produkt aus der Flasche austritt (aufgrund von Leckagen in der Flasche oder falscher Positionierung der Flasche). In einem solchen Fall weicht die Füllkurve von der Norm ab. In diesem Fall wird die Abfüllung gestoppt und die Flasche am Ende des Zyklus ausgeschleust.

In der nächsten Phase nach dem Abfüllen wird das Endgewicht der Flaschen gemessen, sobald die Düse geschlossen ist. Dies ist die letzte Phase der Messung des Gewichts der Flasche mit dem abgesetzten Produkt. Der Füller subtrahiert einfach das Taragewicht vom Endgewicht der Flasche, um das Nettogewicht der Flüssigkeit zu erhalten. Der Füller zeichnet das Gewicht auf und berechnet verschiedene Daten wie die Toleranz des Endgewichts und die Standardabweichung. Während die Flasche zur Verschließstation geht, fährt das Abfüllkarussell fort, den Zyklus abzuschließen und die nächste Flasche anzunehmen. Bei diesem Vorgang wird die Wägezelle auf Null gestellt, bevor die nächste Flasche aufgenommen wird.

Nettogewicht Füllstoffe

Obwohl es viele Abfülltechnologien gibt, sind gravimetrische oder Nettogewichtsabfüller nach wie vor die vorherrschende Abfüllmethode in der CASE-Industrie. Diese Abfüller verwenden eine Waage, um die genaue Menge des in einen Behälter abgegebenen Produkts zu messen. Sie haben andere Abfüllmethoden ersetzt, da sie leicht zu automatisieren sind, mehrere Behältergrößen und unterschiedliche Produktdichten verarbeiten können und auch bei Produkten mit Lufteinschlüssen eine hohe Genauigkeit gewährleisten.

Nettogewichtsfüller werden sowohl in automatischen als auch in halbautomatischen Konfigurationen angeboten. Halbautomatische Füllmaschinen verfügen über einen oder zwei Füllköpfe. Während des halbautomatischen Betriebs stellt der Bediener die Behälter unter jeden Füllkopf. Durch Drücken einer Taste wird der Füllvorgang eingeleitet, und der Füllvorgang stoppt, wenn das Zielgewicht erreicht ist. Der Bediener entfernt die gefüllten Behälter, und der Prozess beginnt von neuem.

Automatische Befüller werden eingesetzt, um eine schnellere Befüllung zu erreichen und die Anzahl der Bedienereingriffe zu verringern. VKPAK ist in Konfigurationen mit vier, sechs und acht Füllköpfen erhältlich und führt die Behälter von einer vorgelagerten Warteschlange unter die Füllköpfe. Der Befüllungszyklus startet und stoppt automatisch, und neue Behälter werden unter die Füllköpfe geschoben, während die vollen Behälter nachgelagert werden.

Abfüllprozess

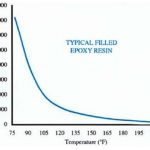

Mehrere Faktoren wirken sich auf die Befüllungsrate und -genauigkeit von Behältern aus. Eine langsamere Füllrate führt zu einer genaueren Befüllung der Behälter. Für einen schnelleren Durchsatz ist jedoch eine höhere Durchflussrate wünschenswert. Da die Ventile nicht sofort ansprechen und sich das Produkt im freien Fall befindet, was außerhalb der Messwerte der Waage liegt, wird der Durchfluss gestoppt, bevor das Zielgewicht erreicht ist. Daher wird ein Vorabgewicht bestimmt, um das Material zu berücksichtigen, das in den Behälter gelangt, nachdem das Schließen der Ventile signalisiert wurde.

Während des Abfüllvorgangs werden drei Sollwerte kontrolliert: Sollgewicht, Tropfgewicht und Vorlast. Der Ventilbetrieb erfolgt sowohl bei der automatischen als auch bei der halbautomatischen Befüllung von Behältern ohne Bedienereingriff. Der Füllzyklus beginnt mit der Schnellbefüllung und schaltet dann auf den Tropfvorgang um. Bei Erreichen der Vorlast wird das Schließen des Ventils eingeleitet. Sobald der gesamte Durchfluss stoppt, erreicht der Behälter sein Zielgewicht.

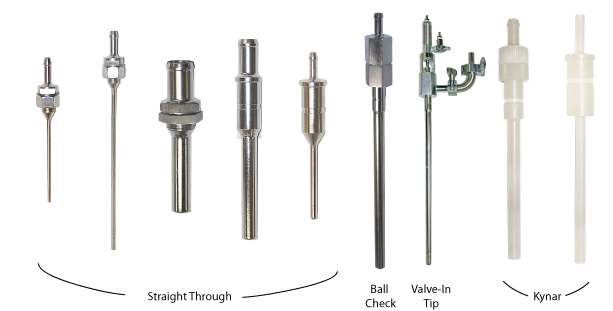

Auswahl der Düse

Düsen sind ein wichtiger Bestandteil von Flüssigkeitsabfüllmaschinen. Die Produkteigenschaften sowie die Art und Größe der Behälter bestimmen die Wahl der besten Düse. Zu den vier wichtigsten Düsentypen gehören Duschkopf, Kegeldüse, Steckdüse und Fülllanze.

Bei der Abfüllung großer offener Behälter ist die belüftete Kegeldüse die ideale Wahl, da sie über einen großen Viskositätsbereich arbeitet. Wenn das Produkt am Konus vorbeifließt, bildet es einen 360˚-Vorhang und nicht einen festen Strom. Dieser Vorhang verringert die Wahrscheinlichkeit von Schaumbildung und Spritzern. Durch die zentrale Entlüftung kann die Luft aus der Mitte des Vorhangs entweichen, wenn der Flüssigkeitspegel steigt. Beim Schließen erzeugt die Kegeldüse einen scharfen Schnitt des Materialflusses, wodurch das Nachtropfen und die Fadenbildung, die bei anderen Düsen auftreten können, vermieden werden.

Bei Produkten mit niedriger bis mittlerer Viskosität ermöglicht der Brausekopf ein schnelles, tropffreies Einfüllen. Der Brausekopf verfügt über eine Platte mit einer Reihe von Präzisionslöchern. Das Material fließt in einem kleinen Strahl aus diesen Löchern, wodurch die Wahrscheinlichkeit von Spritzern verringert wird. Wenn der Fluss gestoppt wird, verhindert die Kapillarwirkung ein weiteres Nachtropfen. Durch austauschbare Platten kann die Düse auf ein bestimmtes Produkt zugeschnitten werden. Die Duschkopfdüse ist in Größen von ½-pint bis 6-gal Open-Top-Behältern erhältlich. Sie ist ideal für das Abfüllen von leichten Beschichtungen, Lösungsmitteln und Beizen.

Kleine Behälteröffnungen oder hohe Viskositäten bieten sich für eine Stopfendüse an. Das Material tritt aus der Stopfendüse in einem festen Strahl aus. Bei vielen Anwendungen reicht die Düse in das Innere des Behälters hinein, um Spritzer zu vermeiden, wenn der Feststoffstrom die Flüssigkeitsoberfläche berührt. Diese Art von Düse ist ideal für Produkte mit hoher Viskosität, da sie den Weg des Produkts am wenigsten einschränkt und höhere Füllgeschwindigkeiten und weniger Gegendruck ermöglicht.

Wenn es um Schaumbildung oder statische Aufladung geht, wird die Lanzen-/Sondendüse verwendet. Die Sondendüse ist für die Befüllung von unten nach oben ausgelegt. Während des Füllvorgangs wird die Fülllanze bis zum Boden des Behälters ausgefahren, wodurch der freie Fall des Produkts reduziert und die Schaumbildung verhindert wird. Die Düse wird zurückgezogen, wenn der Flüssigkeitsstand im Behälter ansteigt. Da das Produkt in der Regel unter der Flüssigkeitsoberfläche ausgetragen wird, wird die Düse mit dem Produkt beschichtet. In der Regel wird ein Tropfbecher verwendet, um das von der Düse abtropfende Material aufzufangen und es in nachfolgende Behälter zurück zu leiten.

Vorteile der Nettogewichtsfüllstoffe

Ein großer Vorteil des Nettogewichtsfüllers ist, dass er statistische Daten von jeder Abfüllstation jedes Zyklus für die Informationsverfolgung liefern kann & Analysen wie Standardabweichung, mittleres und medianes Gewicht der Flasche oder Leistung jeder Düse können abgeleitet werden.

Nettogewichtsfüller sind auch bei laufender Produktion leicht zu warten. Wenn aus irgendeinem Grund eine fehlerhafte Wägezelle oder ein wiederkehrendes Problem mit einem bestimmten Füllkopf auftritt, ist es sehr einfach, diesen bestimmten Kopf abzuschalten, um ihn am Füllen zu hindern. Dies kann ganz einfach über das Touchscreen-Bedienfeld erfolgen.

Nettogewichtsfüller sind aufgrund ihrer zahlreichen Lebensmittelanwendungen auch sauber und hygienisch konstruiert. Es gibt keinen Kontakt zwischen der Düse und der Flasche, und der Füller ist so konstruiert, dass eine Produktstagnation aus hygienischen Gründen verhindert wird. Es ist einfach, CIP- (Clean-In-Place) und SIP-Zyklen (Sanitize-In-Place) mit dem Nettogewichtsfüller durchzuführen, um eine hygienische Abfüllung zu gewährleisten.

Letztendlich bietet die Nettogewichtsabfüllung größere Einsparungen für den Hersteller, die in einem zunehmend wettbewerbsorientierten Markt an den Endkunden weitergegeben werden können.